随着工业4.0和智能制造浪潮的持续推进,传统工厂车间正经历一场深刻的数字化与智能化变革。在这一进程中,工业控制器的虚拟化技术与边缘计算作为关键计算机技术,正从概念走向现实,逐步深入工厂车间,重塑着生产控制、数据处理与运维管理的模式。它们共同构成了工业互联网的“神经末梢”与“决策前哨”,为制造业的柔性化、高效化与智能化发展注入了强大动力。

一、 工业控制器虚拟化:从硬件绑定到软件定义

传统工业控制系统(如PLC、DCS)通常采用专用、封闭的硬件架构,控制器功能与特定物理硬件深度绑定。这种模式存在资源利用率低、升级扩展困难、厂商锁定、运维成本高等问题。工业控制器虚拟化技术通过引入虚拟化层,将控制器的操作系统、运行时环境及应用程序从底层硬件中解耦出来。

核心技术路径主要包括:

1. 基于Type 1型管理程序的虚拟化: 在工业服务器或经过强化的工业PC上直接安装轻量级、确定性的管理程序,在其上创建多个独立的虚拟机,每个虚拟机可承载一个或多个虚拟控制器实例。这种方式能提供接近硬件的性能与高可靠性。

2. 容器化技术: 相较于完整的虚拟机,容器更为轻量,共享主机操作系统内核,启动迅速,资源开销小。将控制逻辑、通信栈等封装为容器,便于实现控制功能的快速部署、版本管理与弹性伸缩。

带来的核心价值:

- 资源整合与成本优化: 一台高性能工业服务器可替代多台传统专用控制器,显著提高硬件资源利用率,降低硬件采购、能耗与空间占用成本。

- 灵活性与敏捷性提升: 控制应用可以像软件一样被快速创建、克隆、迁移、备份与恢复。生产线的重构、工艺的调整、控制程序的更新变得前所未有的灵活。

- 高可用性与灾难恢复: 通过虚拟机在线迁移、故障快速切换等技术,可实现控制功能的无中断运行和维护,极大提升生产连续性。

- 打破孤岛,促进IT/OT融合: 虚拟化环境为在统一平台上集成传统控制、高级计算、数据分析等IT功能提供了基础,加速了信息层与控制层的深度融合。

二、 边缘计算:将智能与算力下沉至车间现场

边缘计算是指在靠近数据源或用户的网络边缘侧,提供计算、存储、网络和应用服务的分布式计算范式。对于工厂车间而言,边缘层是连接现场设备与云端平台的桥梁与缓冲带。

在工厂车间的典型形态与功能:

- 边缘网关/设备: 负责协议转换、数据采集、初步过滤与汇聚,是连接各类工业设备的枢纽。

- 边缘服务器/节点: 具备更强的计算能力,可部署虚拟化环境,运行虚拟控制器、实时数据分析、机器视觉处理、预测性维护算法等负载。

- 边缘计算平台: 提供统一的资源管理、应用部署、运维监控框架,管理车间内分布式的边缘节点。

走进车间的关键作用:

1. 低延迟与实时响应: 对运动控制、机器人协同、安全联锁等要求毫秒级响应的应用,在边缘侧进行处理,避免了数据上传云端带来的网络延迟,确保了控制的实时性与确定性。

2. 数据本地化与隐私安全: 敏感的生产工艺数据、设备状态数据可以在边缘侧进行处理和分析,原始数据不必全部上传至云端,减少了带宽压力,也更好地满足了数据主权和安全合规要求。

3. 带宽优化与成本节约: 海量的设备传感器数据在边缘侧进行清洗、聚合、特征提取,仅将关键结果或模型更新上传至云端,大幅降低了网络带宽需求和云服务成本。

4. 离线自治与可靠性增强: 即使在网络中断的情况下,边缘节点也能独立维持关键控制功能和本地决策,保障生产过程的持续稳定运行。

三、 虚拟化与边缘计算的协同融合:构建新一代车间计算架构

工业控制器虚拟化与边缘计算并非孤立的技术,二者正在车间层面紧密融合,催生出更强大的解决方案。

融合场景示例:

- 虚拟化边缘计算平台: 在车间部署的工业边缘服务器上,通过虚拟化技术创建资源池。该平台上可同时运行多个工作负载:一个虚拟机运行实时虚拟PLC控制罐装生产线;一个容器运行AI推理服务进行产品表面缺陷检测;另一个容器运行时序数据库和流处理引擎,对产线能耗进行实时监控与分析。所有负载共享同一套物理硬件,但彼此隔离,互不影响。

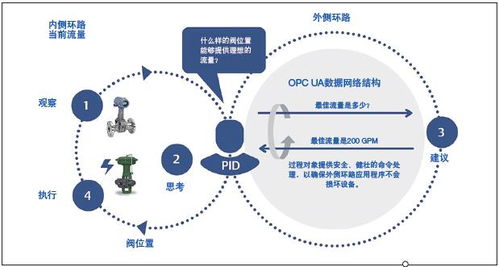

- 云边端协同控制: 复杂的生产优化模型在云端训练,将训练好的轻量化模型下发至边缘侧的虚拟化环境中执行;边缘虚拟控制器负责实时控制,并将处理后的数据及事件同步给云端进行全局性分析、追溯与模型迭代。

- 软件定义的可编程自动化: 结合虚拟化和边缘计算,未来车间的控制逻辑、分析功能、人机界面等都可能以软件应用的形式,在标准化的边缘计算硬件平台上按需部署和组合,实现真正的软件定义生产。

四、 技术开发挑战与未来展望

尽管前景广阔,但将这两项技术应用于严苛的工业环境仍面临挑战:实时性与确定性保障(需硬件辅助虚拟化、实时操作系统、时间敏感网络等支持)、可靠性与安全性(需满足工业安全等级、防止虚拟化层成为单点故障或攻击面)、统一的管理与运维(需要能同时管理物理设备、虚拟实例、容器应用和网络的一体化工具链),以及既懂OT又懂IT的复合型人才短缺。

随着5G、时间敏感网络(TSN)、确定性网络、嵌入式人工智能芯片等技术的成熟与普及,工业控制器的虚拟化与边缘计算将更加深入和普及。它们将共同推动工厂车间从“自动化孤岛”向“智能化网络”演进,构建起响应更快、更柔性、更高效、更自主的下一代智能制造系统,为制造业的数字化转型奠定坚实的技术基石。